Проект водометного катера «Мурена»

| Основные данные катера «Мурена» | |

|---|---|

| Длина наибольшая, м | 4,00 |

| Ширина наибольшая, м | 1,65 |

| Ширина по скуле у транца, м | 1,30 |

| Высота борта на миделе, м | 0,67 |

| Масса порожнем, кг | 160 |

| Мощность двигателя, л. с. | 30-70 |

| Скорость максимальная при двигателе от ПМ Вихрь 30, км/ч | 40 |

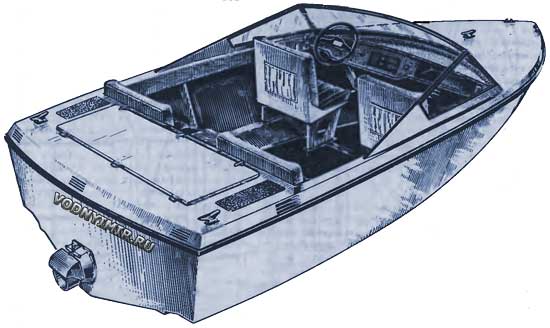

Интерес, проявляемый судостроителями-любителями к водометным катерам, не случаен. Такие катера обладают в наших условиях ощутимыми преимуществами перед катерами, снабженными приводом на винт, или мотолодками с подвесными моторами.

Прежде всего, это высокая проходимость водометных судов, делающая доступными многие мелководные реки, упрощающая подход к необорудованному берегу и стоянку лодки на воде. Ротор водометного движителя лучше защищен от повреждений при наезде на подводные препятствия или плавающие предметы, в результате чего гребные винты чаще всего лишаются лопастей. Водометный движитель, снабженный гидрореверсивным устройством, гораздо проще в изготовлении своими силами, чем угловая поворотно-откидная колонка или реверс-редуктор. С водометом могут быть спарены мощные и экономичные двигатели, «головки» подвесных моторов, двигатели от мотоциклов.

Нужно, однако, сразу же оговориться, что каких-либо преимуществ в скорости, по сравнению с винтовыми катерами, водомет не имеет. Наоборот, дополнительное сопротивление воды, омывающей водозаборник, подъем ее (пусть даже на небольшую высоту) для выпуска в надводной части корпуса катера обусловливают некоторое снижение скорости водометных судов. Это снижение может быть весьма значительным при небрежном изготовлении движителя и применении его на не подходящих для этой цепи судах. Опыт показывает, что лучшие результаты можно получить при использовании водомета на легких глиссирующих лодках, оснащенных достаточно мощным двигателем.

Эти соображения и были учтены при подготовке очередного проекта лодки для самостоятельной постройки. Предлагаемый вариант предусматривает установку на «Мурену» двигателя от 30-сильного «Вихря» со штатным редуктором, но без дейдвудной части, подвески и капота. Нужно будет изготовить легкий фундамент, опирающийся на продольные балки набора корпуса, смонтировать системы охлаждения и выпуска и, конечно, изготовить водометный движитель.

Вместо двигателя ПМ можно установить любой другой, близкий по основным характеристикам — мощности, массе, частоте вращения и габаритам. Двигатель от автомобиля «Москвич» для предлагаемой лодки будет немного великоват; в этом случае корпус лучше удлинить до 4,75-5 м.

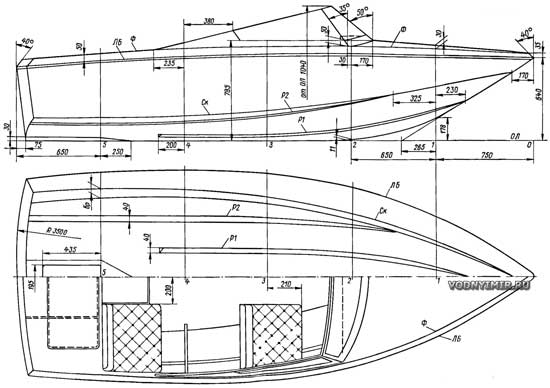

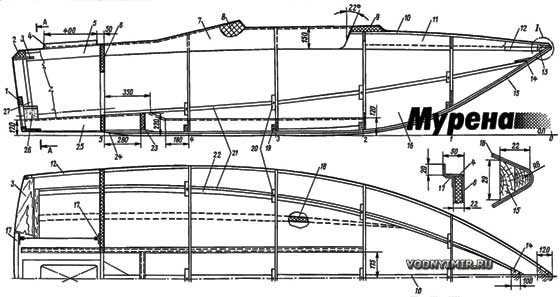

Общее расположение водометного катера «Мурена»

Выполнены пожелания многих читателей: конструкция корпуса предусматривает его постройку из стеклопластика либо композитной конструкции — из пластика на деревянном наборе. Последний способ удобен для индивидуального строительства, так как не требуется изготовлять довольно трудоемкую оснастку — пуансон и матрицы, которые затем выбрасываются.

Не исключено изготовление корпуса и целиком деревянной конструкции. В этом случае отсылаем читателя к третьему изданию книги «15 проектов судов для любительской постройки» («Судостроение», 1985 г.), в которой достаточно подробно описываются приемы основных работ и по которой можно подобрать сечения всех связей набора, пользуясь близким по размерениям проектом. Для облегчения обшивки бортов в носовой части, имеющих вогнутость, можно использовать полосы фанеры шириной 150-200 мм, укладывая их по диагонали под углом 45° к привальному брусу обязательно в два слоя. Затем обшивка обклеивается двумя слоями стеклоткани на эпоксидном связующем.

Несколько слов об обводах лодки. Они типичны для современных глиссирующих судов, эксплуатируемых на реках при высоте волны до 0,75 м. Благодаря умеренной килеватости днища (17° у транца) перегрузки при ходе на волнении невелики. Широкие скуловые брызгоотбойники и продольные реданы позволяют несколько повысить гидродинамическое качество и уменьшить количество брызг, вырывающихся из-под днища. Высокий надводный борт и большая ширина корпуса по палубе обеспечивают безопасность плавания на волне указанной высоты и удобство для размещения в сравнительно маленькой лодке четырех человек.

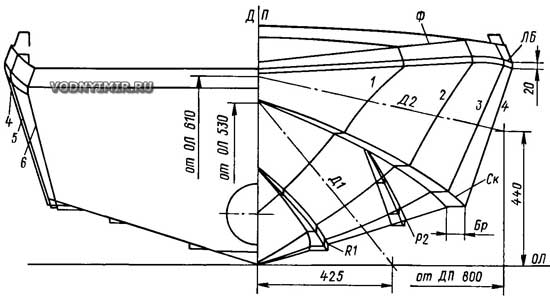

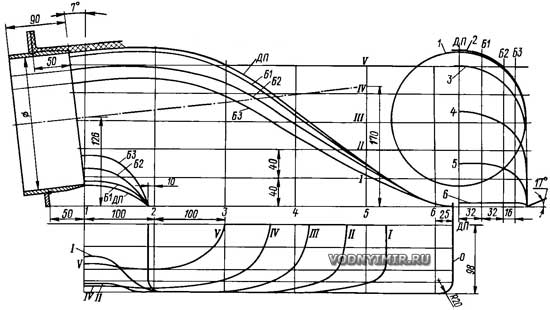

Теоретический чертеж водометного катера

| Таблица ординат теоретического чертежа, мм | ||||||

|---|---|---|---|---|---|---|

| Линия теоретического чертежа | Номера шпангоутов | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| Высоты от ОЛ, мм | ||||||

| Фальшборт — Ф | 710 | 730 | 730 | 714 | 676 | 635 |

| Линия борта — ЛБ | 657 | 676 | 673 | 653 | 625 | 585 |

| Скула — СК | 418 | 310 | 235 | 195 | 182 | 182 |

| Полушироты от ДП, мм | ||||||

| Фальшборт — Ф | 445 | 667 | 775 | 802 | 788 | 774 |

| Линия борта — ЛБ | 465 | 690 | 800 | 829 | 810 | 760 |

| Скула — СК | 276 | 490 | 622 | 680 | 686 | 660 |

| Диагональ — Д2 | 363 | 592 | 725 | 775 | — | — |

| Диагональ — Д1 | 260 | 440 | 525 | 557 | — | — |

| Редан — Р2 | — | 410 | 462 | 475 | 475 | 475 |

| Редан — Р1 | 76 | 190 | 220 | 230 | — | — |

| Ширина брызгоотбойника по скуле — Бр | 28 | 48 | 57 | 62 | 70 | 75 |

Теоретический чертеж (до внутренней поверхности) водозаборника

Диаметр статора — 190 мм.

| Таблица ординат водозаборника | |||||

|---|---|---|---|---|---|

| Сечения | Полушироты по ватерлиниям от ДП | ||||

| I | II | III | IV | V | |

| 1 | 45 | 95 | 95 | 88 | 57 |

| 2 | 97 | 97 | 96 | 91 | 64 |

| 3 | 97 | 95 | 95 | 79 | 0 |

| 4 | 97 | 92 | 59 | — | — |

| 5 | 84 | — | — | — | — |

| Сечения | Высоты по батоксам от ОВЛ | ||||

| ДП | Б1 | Б2 | Б3 | ||

| 1 | 220/28 | 214/35 | 195/43 | 176/71 | |

| 2 | 224 | 218 | 196 | 180 | |

| 3 | 200 | 194 | 175 | 156 | |

| 4 | 134 | 129 | 116 | 100 | |

| 5 | 60 | 59 | 54 | 44 | |

Если принимается композитная конструкция, то начинать изготовление корпуса следует с заготовки шпангоутов и элементов продольного набора. Главная роль облегченных шпангоутов — придать корпусу его форму. Их можно вырезать из 8-12-миллиметровой фанеры, склеивая отдельные полосы на ус в районе скул. Можно применить и более тонкую фанеру, используя ее для фанеровки с обеих сторон шпангоутов, собранных из 7-8-миллиметровых дощечек. Реже любители собирают шпангоуты из твердого пенопласта толщиной до 30 мм, оклеивая их после формования обшивки несколькими слоями стеклопластика.

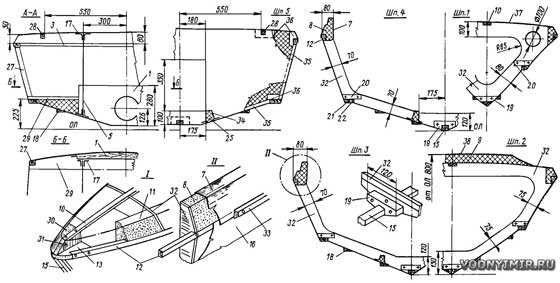

Конструкция корпуса композитного варианта, изготовляемого без матриц

увеличить, 1500х1023, 222 КБ

1 — подкрепление транца, 25х280х700, сосна; 2 — пенопластовый оформитель палубы у транца; 3 — шельф, 8х150х1560, фанера или сосна; 4 — палуба моторного отсека с отбортовкой комингсов для крышки люка, δ=3,5; 5 — продольная переборка, стеклопластик δ=1,5; 6 — переборка моторного отсека (шп. 5) трехслойной конструкции — пенопласт δ=20 с оклейкой двумя слоями стеклоткани с обеих сторон; 7 — обклейка комингса кокпита, δ=1,5; 8 — заполнитель комингса, пенопласт; 9 — оформитель выступа под ветровое стекло; 10 — палубный стрингер, 10х20; 11 — оформитель кромки палубы в носовой части, пенопласт; 12 — привальный брус, 12х30; 13 — брештук δ=20; сосна; 14 — брештук скуловых стрингеров, δ=6-8, фанера; 15 — форштевень и киль, 22х30, склеить из двух-трех реек; 16 — наружная обшивка, δ=3 мм — борт, δ=4 мм — днище; 17 — «мокрый угольник»; 18 — продольный редан; 19 — коротыш 20х75х120 для крепления киля к шпангоутам; 20 — коротыш 20х30х70 для крепления скулового стрингера; 21 — скуловой стрингер, 12x20; 22 — рейка по ширине брызгоотбойника (ставится разрезной между шпангоутами); 23 — флор; оформитель из пенопласта δ=20; оклеить 3 слоями стеклоткани; 24 — наклейка на киль; 25 — продольная балка фундамента под двигатель — опора пайолов; пенопласт δ=30, оклеить стеклотканью в 4-5 слоев под двигателем и 2 слоями в районе 4-2 шп.; 26 — пенопласт; 27 — рейка 25х30, врезать в дет. 3 и 29; 28 — рейка 12х20; 29 — шельф 8х140х380; 30 — пенопласт; 31 — стойка для крепления стрингера 10 к брештуку 13; 32 — шпангоуты, фанера δ=8-10; 33 — буртик 20х16, дуб, ясень; 34 — обклейка фундамента; 35 — рейка 20х20, вклеить по кромкам переборки; 36 — брусок δ=20 для крепления реек продольного набора; вклеить в переборку; 37 — носовая часть палубы, δ=3,5; 38 — обклейка выступа под стекло, δ=1,5.

Сечения по шпангоутам и узлы

Шпангоуты необходимо делать до полной высоты бортов вместе с участками палубы или бимсами. На плазе следует сразу же разметить шергень-линию, пользуясь которой к шпангоутам крепят временные планки. Затем шпангоуты и выклеенный заранее по шаблону из двух реек форштевень с килем устанавливают на стапель, состоящий из двух параллельных досок. Корпус будет строиться в положении вверх килем, как и лодки деревянной конструкции.

Некоторую трудность может вызвать изготовление выпуклого транца. Его форма задается двумя шельфами 3 и 29, задняя кромка которых обрабатывается по радиусу. К ним крепится листовой оформитель — стеклотекстолит или тонкая фанера, затем бруски для оформления кромок днища и бортов. Выпуклый транец улучшает внешний вид катера но, если этим поступиться, можно сделать его плоским.

Когда шпангоуты, транец и киль с форштевнем установлены и выровнены на стапеле, в шпангоуты врезают рейки привальных брусьев и скуловых стрингеров. Можно заметить, что их поперечное сечение значительно меньше, чем у лодок деревянной конструкции, — так же как и шпангоуты, продольные рейки служат только для оформления обводов корпуса. Необходимая ширина скулового брызгоотбойника получается подклеиванием к стрингеру коротких реек или кусков пенопласта между шпангоутами. На этой же стадии на днище между шпангоутами вставляют пенопластовые оформители продольных балок фундамента двигателя, которые впоследствии оклеивают стеклотканью. Расстояние между балками должно быть согласовано с подмоторной рамой или кронштейнами для крепления двигателя.

Прикладывая к рейкам выставленного набора кусок фанеры, с их кромок снимают малку, затем укрывают набор листами стеклотекстолита толщиной 1,1-2 мм. Если достать этот материал не удастся, то листы можно изготовить самостоятельно, используя стеклоткань и связующее, заготовленные для формования корпуса. Процесс описан Л. Нефедовым (см. здесь).

Листы нужных размеров выклеиваются на столе, обязательно установленном на открытом воздухе. На столе расстилается калька либо целлофан или полиэтилен, служащие разделительным слоем. На него накладывают 3-5 слоев стеклоткани, на которые равномерно наносится эпоксидное связующее с введенным в него пластификатором и отвердителем, и пакет проглаживается разогретым утюгом. Благодаря тому, что вязкость разогретой смолы снижается, связующее хорошо пропитывает все слои стеклоткани. На те места, где связующего оказалось недостаточно, можно нанести дополнительную его порцию и вновь прогладить утюгом. Через 20-30 минут наступает процесс частичной полимеризации, при котором лист пластика приобретает определенную жесткость, но его еще можно резать сапожным ножом и пробивать сквозь него мелкие сапожные гвозди.

При проглаживании утюг необходимо периодически очищать от налипшей на него смолы при помощи острого ножа, а также следить за тем, чтобы утюг не задерживался на одном месте. Нагретый участок может прочно приклеиться к утюгу и заготовка пластика окажется испорченной.

| Оптимальная рецептура связующего (содержание компонентов, % по весу) |

|||||

|---|---|---|---|---|---|

| 1 | 2 | 3 | |||

| Смола ПН-1 или ПН-3 | 89 | Смола НПС-609-21М | 85 | Смола ЭД-5 | 75 |

| Гидроперекись изопропилбензола (гипериз) | 3 | Гипериз | 4 | Дибутилфталат | 15 |

| Ускоритель НК (нафтенат кобальта) | 8 | Ускоритель НК | 10 | Полиэтиленполиамин | 10 |

| Соускоритель Т | 1 | ||||

С места корпуса, которое предполагается закрыть листом пластика, снимается шаблон из картона или плотной бумаги, обрезается по контуру и накладывается на заготовку для разметки. Кромки деталей набора, которые будут прилегать к листу, смазываются связующим, затем заготовка ставится на место и крепится к шпангоутам и рейкам продольного набора мелкими гвоздиками. Если лист пластика провисает под собственным весом, следует продолжить процесс полимеризации связующего — повесить лист на солнце либо использовать для подогрева рефлекторы. При этом нужно проверять, чтобы заготовка не стала настолько жесткой, чтобы пластик нельзя было пробить гвоздем или изогнуть лист по обводам корпуса. Если применяется готовый стеклотекстолит, в нем придется просверлить отверстия для гвоздей.

Таким образом закрывается вся поверхность корпуса. Стыки и пазы отдельных листов желательно выполнять на кромках набора. Все неровности обшивки шпаклюют эпоксидной шпаклевкой, стыки и пазы проклеивают лентами стеклоткани в 2-3 слоя.

После выдержки в течение двух-трех суток пластик приобретает достаточную твердость, чтобы ошкурить его поверхность и приступить к обклейке всего корпуса дополнительными слоями стеклоткани до нужной толщины (на днище 4-4,5 мм, на бортах 3-3,5 мм). При укладке последнего слоя стеклоткани в связующее можно добавить красящий пигмент либо окрасить лодку после постройки пентафталевыми эмалями.

Пользуясь этой технологией, можно заранее изготовить трехслойную переборку шп. 5 с пенопластовым заполнителем между наружными слоями стеклопластика, а также продольные выгородки в моторном отсеке, отделяющие топливные баки и аккумуляторную батарею от двигателя.

Особого внимания требует формование продольных реданов. Лучше всего, обклеив корпус двумя-тремя слоями стеклоткани, наклеить на днище заготовки реданов из твердого пенопласта (в крайнем случае из дерева) и обклеить их в 2-3 слоя лентами стеклоткани так, чтобы края лент переходили на днище на 25-40 мм. Последующие слои стеклоткани на днище укладывать в виде узких полос между реданами.

Киль и форштевень, места перехода транца в днище и борта рекомендуется усилить дополнительными слоями ткани.

После освобождения корпуса от стапеля, его переворачивают и приступают к оформлению палубы. Делается это путем вклеивания брусков из пенопласта между шпангоутами. После полимеризации клея выступающие за кромки шпангоутов части пенопласта срезают, обрабатывают пенопласт рубанком или «теркой» (лист жести с пробитыми в нем гвоздем отверстиями с заусенцами), затем грубой шкуркой. В носу и корме в бимсы врезают рейки, которые будут поддерживать листы стеклотекстолита при наклеивании на них слоев стеклоткани.

Накрыв кормовую и носовую части палубы стеклотекстолитом, в корме оформляют из деревянных реек вырез люка. На кромки этих реек, смазанных разделительным слоем (например, вазелином или мастикой для пола), загибаются края стеклоткани, образуя комингс выреза люка; после отверждения пластика рейки удаляют, а в стеклотекстолите делают соответствующий вырез. В носу на палубу наклеивают пенопласт для образования выступа для крепления ветрового стекла. Затем на палубу наформовывают дополнительные слои стеклоткани (на пенопластовые оформители бортовых ее участков достаточно наклеить 2-3 слоя).

Несколько слов о материалах для изготовления корпуса «Мурены». Прочный и водонепроницаемый корпус получается, если использовать стеклоткани сатинового переплетения марок Т11-ГВС-9, АСТТ(б)С2. При собственной толщине этих тканей 0,25-0,3 мм один слой стеклопластика в обшивке дает толщину 0,4-0,5 мм, так что на днище нужно уложить (с учетом толщины оформителя из стеклотекстолита) 8-10 слоев ткани, на борта — 6-7 слоев. Всего на изготовление корпуса «Мурены» необходимо 130 м стеклоткани, которая выпускается шириной 0,9 м.

Для наружного слоя и приформовки различных деталей рекомендуется более тонкая стеклосетка СЭ-01 полотняного переплетения. Она скрадывает грубую текстуру стеклоткани, хорошо выравнивает поверхность, плотно облегает сопряжения по небольшим радиусам и хорошо удерживает декоративный слой смолы.

Важно выдержать условие, чтобы вес связующего, используемого для формования слоя, был равен весу армирующей ее стеклоткани; лучше, если отклонения в ту или иную сторону не превышают 5%.

Работы по формованию корпуса нужно вести в хорошо вентилируемом помещении или на открытом воздухе. В последнем случае важно выбрать сухую и теплую 17-25 °С погоду. Работать нужно в резиновых перчатках, тщательно смывая с кожи капли связующего. При обклейке корпуса сначала на его поверхность кистью или шпателем наносят слой связующего, затем укладывают стеклоткань и тщательно разглаживают ее, добиваясь хорошей пропитки и исчезновения складок и воздушных пузырей. Если поверхность укладывают несколькими полотнищами ткани, их кромки должны перекрывать друг друга на 20-40 мм. При обклейке палубы кромка полотнища должна заходить на верхнюю кромку наружной обшивки на 25 мм.

Рекомендации по изготовлению пуансона, матриц и формованию безнаборного корпуса можно найти в статье о постройке мини-яхты «Калан» (см. здесь). Полезна также книга П. П. Каткова, В. В. Кушелева «Технология пластмассового судостроения», Л-д, 1986 г. «Судостроение».

Д. Курбатов, «Катера и яхты», 1989 г.

Чертежи водометного движителя и моторной установки катера «Мурена» см. здесь.

В раздел «Проекты лодок для самостоятельной постройки»

![]() Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Поделитесь этой страницей в соц. сетях или добавьте в закладки: