Наш опыт изготовления пуансона (матрицы) для самостоятельной постройки лодки из стеклопластика

При самостоятельной постройке судов из стеклопластика весьма трудоемкой и ответственной операцией является изготовление оснастки для формования корпуса — пуансона или матрицы. Рекомендуемые в литературе конструкции оснастки, как правило, требуют затрат большого количества материалов и не позволяют обеспечить необходимое качество поверхности обшивки в любительских условиях.

Поскольку лекала для сборки пуансона нам пришлось заготавливать в городской квартире, мы вынуждены были применить вместо досок строительный картон — оргалит. Лекала получились легкими, занимали мало места при хранении и, что самое главное, их можно было согнуть по радиусу для переноски. Разумеется, в конструкции пуансона подобные гибкие лекала могут быть использованы лишь для задания внешней формы каким-то жестким элементам, так как сам тонкий картон не обладает необходимой жесткостью и прочностью. Поэтому при сборке пуансона с обеих сторон лекала мы нашивали несущие рамы, собранные из обрезков сосновых досок.

В статье Д. А. Курбатова о постройке мини-яхты «Калан» (см. здесь) рекомендовалось в качестве заполнителя использовать цементно-песчаный раствор. Однако при изготовлении опытной формы по такому методу мы обнаружили, что получить требуемую гладкость поверхности довольно трудно; необходимо устанавливать много поперечных лекал, требуется слаженная работа сразу четырех «штукатуров». Кроме того, исправлять затвердевшую бетонную поверхность оказывается очень трудно, особенно, если нужно не добавлять материал, а снимать какую-либо выпуклость. На нашем пуансоне для постройки корпуса яхты длиной 10 м и шириной 2,8 м мы выполнили заполнитель из двух слоев: на внутренний слой из армированного металлической сеткой бетона накладывали наружный — отделочный слой толщиной 10-20 мм из гипса. Малое время затвердевания раствора (как правило, не более 30 мин после затворения), простота обработки материала (его можно строгать рубанком, шлифовать наждачной бумагой и т. п.), возможность регулировать его твердость и время затвердевания раствора количеством воды, — все это безусловные преимущества гипса перед бетоном.

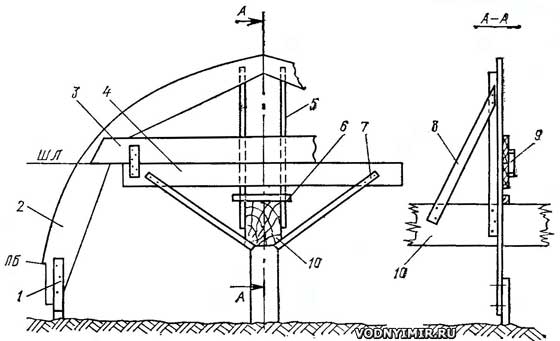

Основу каркаса изготовленного нами пуансона составляет прочный продольный «стапельный» брус, установленный на вкопанных в землю стойках на высоте 0,5-1 м. Протянутая вдоль верхней грани бруса стальная струна служит для контроля установки лекал, раскрепляемых стойками и поперечными брусьями. Верхние кромки поперечных шергень-планок лекал должны быть строго горизонтальны и расположены на одном уровне. Соответствующие опорные бруски закрепляют и на самих лекалах. Лекала устанавливают на стапеле, контролируя их положение при помощи отвеса, уровня и струны. Нижние концы лекал крепят к кольям, вбитым в грунт; вертикальные стойки раскрепляют подкосами.

Схема конструкции пуансона ЛБ — линия борта; ШЛ — шергень-линия. 1 — стойка-колышек; 2 — лекало из оргалита; 3 — шергень-планка из доски; 4 — поперечный брус, закрепленный к стапелю; 5 — вертикальные стойки; 6 — брусок для крепления стоек; 7, 8 — подкосы; 9 — брусок для крепления лекала 2 к шергень-планке 4; 10 — продольный брус стапеля. |

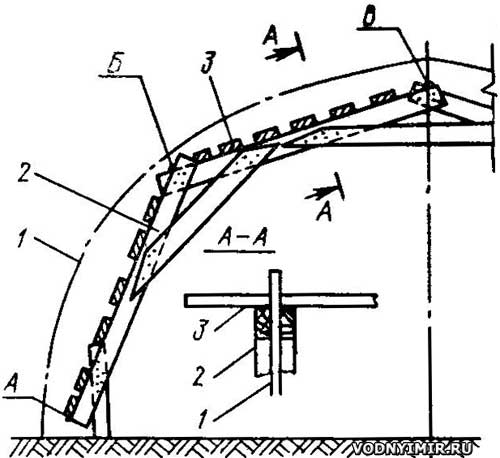

Когда лекала из оргалита выставлены, с их носовой и кормовой сторон крепятся несущие рамы. Мы собирали эти рамы на импровизированном плазе — заборном щите, на котором с точностью ±30 мм были нанесены координаты точек А, Б и В. Эти рамы крепятся только на основной продольной балке и к кольям. Наружные их кромки служат основой для зашивки пространства между лекалами рейками с шагом 50-80 мм. Затем поверх реек натягивается металлическая сетка таким образом, чтобы от сетки до краев лекал — до наружной поверхности пуансона — оставалось 60-100 мм.

Крепление рам к лекалу и зашивка пуансона рейками А, Б, В — контрольные точки для построения контура рам. 1 — формообразующее лекало; 2 — рейки рамы; 3 — рейки зашивки пуансона. |

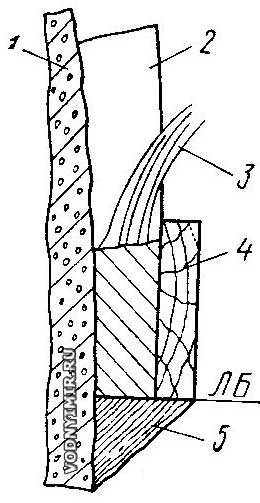

Технология бетонирования армирующей сетки общеизвестна. Важно, чтобы между поверхностью бетона и чистовой поверхностью пуансона оставался зазор не менее 10 и не более 20 мм. При меньшем зазоре отделочный слой гипса получится непрочным, при большем — существенно увеличивается расход гипса. Поверхность бетона для улучшения сцепления с гипсом следует делать возможно более шероховатой.

Гипсование отделочного слоя 1 — слой бетона; 2 — контур лекала; 3 — заливка гипсом; 4 — рейка опалубки; 5 — загустевший гипс. |

Для отделочного слоя применяется гипсовый раствор без введения добавок-наполнителей (песка), так как это затруднило бы последующую обработку поверхности режущим инструментом.

В качестве опалубки для заливки наружного слоя гипса применялась деревянная (без сучков) рейка сечением 10х60, получающая плавную форму при изгибе. Длина рейки должна быть не менее четырех шпаций. Перед началом работы надо четко обозначить линию борта, для чего рейку прикладывают к лекалам таким образом, чтобы ее нижняя кромка совпадала с отметками линии борта на лекалах. Затем рейка, покрытая слоем смазки (типа солидола) или парафином, чтобы исключить прилипание к ней гипса, временно крепится к лекалам. Снизу шпателем или мастерком наносится густой гипсовый раствор, такой консистенции, чтобы он не стекал с вертикальных и потолочных поверхностей.

Далее затворяют первую порцию гипса для заливки пространства между поверхностью бетона и рейкой.

Раствор должен иметь густоту жидкой сметаны. Заливку удобно вести из ковшика, имеющего сливной носик. Весь затворенный гипс должен быть израсходован в течение 5-7 мин, а если раствор густой, то быстрее — за 2-4 мин.

После затвердевания залитого гипса (обычно, не более чем через 10 мин) рейку снимают и передвигают по лекалам вверх так, чтобы ее нижний край перекрывал на 5-10 мм затвердевший «пояс» гипса, и производят следующую заливку. За один прием следует заливать как можно большее число шпаций, кроме крайних. Для экономии времени на отделку пуансона подтеки гипса рекомендуется убирать сразу.

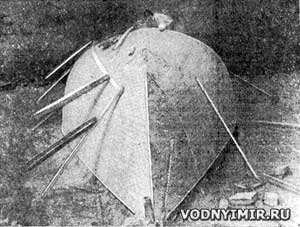

Гипсование наружного слоя пуансона подходит к концу |

Пользуясь этим способом, два человека при помощи трех реек, каждая из которых перекрывала пять шпаций, выполнили заливку гипсом пуансона площадью 40 м² примерно за 50-60 ч. При этом качество поверхности формы получилось неплохим — потребовалась лишь незначительная ее обработка.

При отделке гипсовой поверхности можно применять те же методы, что и при отделке дерева. После полной механической обработки рекомендуется пропитать поверхность гипса олифой, что в некоторой степени компенсирует высокое водопоглощение материала. Для заделки выбоин, трещин и сколов удобно применять замазку — «универсальную» или «оконную».

Общие затраты труда на изготовление пуансона составили около 400 человеко-часов, количество израсходованных материалов составило: цемент 1 т, гипс 500 кг.

Наружный гипсовый слой при защите его от воздействия атмосферных осадков оказался довольно стойким. Пуансон, покрытый рубероидом, простоял всю осень, зиму и часть весны. Когда в мае мы сняли покрытие, никаких повреждений от влаги, мороза и т. п. на поверхности гипса не оказалось. Рубероид был уложен на прокладки так, чтобы между поверхностью гипса и покрытием оставался зазор 3-5 см; все швы на рубероиде заливались смолой.

А. В. Черешков.

В раздел «Мотолодки, катера, яхты — разное, советы, справочники»

![]() Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Поделитесь этой страницей в соц. сетях или добавьте в закладки: