Как построить катер из стеклопластика

| *«Брюс Робертс Дизайнс» — эта фирма хорошо известна судостроителям-любителям всех континентов. Конструкторские бюро фирмы, разрабатывающие чертежи малых судов различного назначения и типов и технологию их постройки на «домашних судоверфях», имеются в США, Канаде, Англии, Австралии и Новой Зеландии. Как правило, любителям предлагаются типовые проекты, хорошо проверенные постройкой многих экземпляров судов. В каталоге фирмы 1989 г. было около 50 проектов катеров и яхт, причем большинство из них могут быть построены в различных вариантах — из стеклопластика, стали, алюминия или деревянной конструкции. Каждый проект содержит от 20 до 30 листов масштабных чертежей со спецификацией и рекомендациями по постройке судна. По просьбе заказчика могут быть высланы плазовые чертежи шпангоутов, выполненные в натуральную величину, чертежи самодельного инструмента и приспособлений для сборки корпуса, три листа чертежей для изготовления дельных вещей, устройства для автоматического управления парусной яхтой и т. п. Стоимость комплекта чертежей составляет от 49 долл. за проект швертбота длиной 5,7 м до 750 долл. за проект 18-метровой мореходной яхты. За время своего существования «Брюс Робертс Дизайн» продала свыше 3000 комплектов чертежей; фирма имеет сведения о построенных по ее проектам 500 яхтах и катерах. Некоторые из них совершили кругосветные путешествия; две яхты участвовали в трансатлантических гонках яхтсменов-одиночек ОСТАР. Во многих случаях суда по проектам «Брюса Робертса» используются и для коммерческой деятельности — в качестве рыболовных, для чартерных туристских рейсов. |

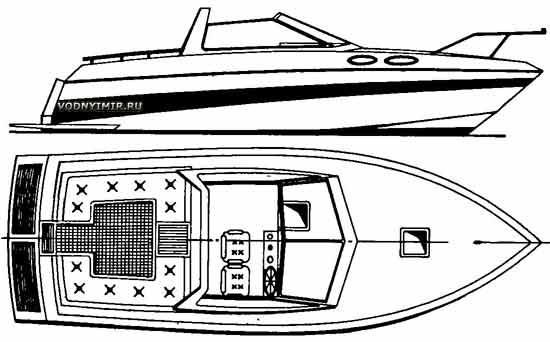

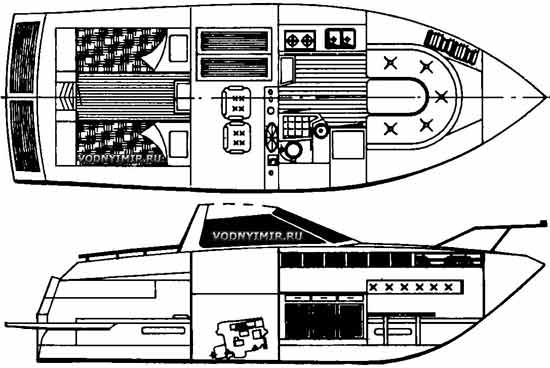

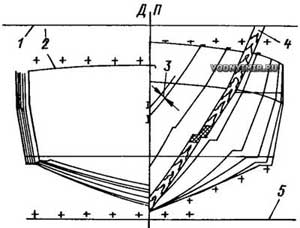

От редакции: Предлагаемая вниманию читателей статья знакомит с методикой самостоятельной постройки малых судов из стеклопластика, рекомендуемой Брюсом Робертсом-Гудзоном* для корпусов катеров и яхт сравнительно крупных размерений (7,5-18 м длиной). Например, для постройки катера «WAVERUNNER-285», чертежи общего расположения и эскиз обводов корпуса которого здесь приведены. Это достаточно мореходный глиссирующий катер, который может использоваться для морских прогулок и туризма. Судно имеет повышенный надводный борт и значительную ширину, что позволяет разместить в носовой части — комфортабельный салон с камбузом и туалетом, а в кормовой, — под кокпитом, двухместную спальную каюту. Пост управления размещен над моторным отсеком; он защищен наклонным лобовым стеклом, которое создает ветровую тень также и в кормовом кокпите, оборудованном мягкими диванами.

Благодаря большой ширине по скуле катер имеет высокую остойчивость на стоянке, а повышенная килеватость днища в корме способствует мягкому ходу на волнении. Все листы наружной обшивки легко разворачиваются на плоскость, поэтому для обшивки можно применить водостойкую фанеру. Чертежи разработаны в двух вариантах — пластмассовой и деревянной конструкции.

| Основные данные катера «WAVERUNNER-285» | |

|---|---|

| Длина наибольшая, м | 8,73 |

| Длина по КВЛ, м | 7,33 |

| Ширина наибольшая, м | 3,05 |

| Осадка, м | 0,51 |

| Мощность двигателя, л. с. | 250-500 |

| Скорость, км/ч | 28-56 |

Общий вид катера, технология постройки которого рассматривается в статье |

Общее расположение катера |

Схема обводов корпуса |

Катер рассчитан на установку одного или двух двигателей общей мощностью от 250 до 500 л. с. с прямым реверс-редуктором, что позволяет развить скорость от 15 до 30 узлов (28-56 км/ч). На катере могут быть установлены также движительные комплексы с угловыми поворотно-откидными колонками или же мощные подвесные моторы.

Этот катер называют еще «Скандинавским экспрессом» — тысячи подобных семейных катеров бороздят воды традиционных мест отдыха шведских, норвежских и датских яхтсменов.

Опыт зарубежных судостроителей-любителей свидетельствует, что судно, построенное самостоятельно, обходится владельцу на 50% и даже на 75% дешевле, чем приобретенное у верфи. Но главным стимулом для многих любителей остается радость творчества и познания тонкостей разнообразных профессий, которыми требуется овладеть строителю малого судна.

Предлагаемая технология постройки катеров из стеклопластика не является последним словом в малом судостроении — она просто отражает опыт, полученный многими судостроителями-любителями при самостоятельной постройке единичных судов или же небольшой серии силами объединившихся владельцев. Метод предусматривает изготовление необходимой оснастки с минимальными затратами материалов и труда и в наибольшей степени пригоден для постройки корпусов катеров длиной до 18 м или яхт с упрощенными обводами, наружная обшивка которых разворачивается на плоскость.

Как и при постройке судов из других материалов, необходимо начинать с разбивки на фанерном щите или листе картона теоретических шпангоутов и обвода форштевня в натуральную величину. Щит или плаз должен иметь ширину, равную ширине строющегося корпуса плюс 300 мм; его высота должна быть больше высоты корпуса примерно на 400 мм. Это позволит прямо по плазовой разбивке собрать поперечные лекала шпангоутов и форштевня. Верхние концы всех шпангоутов необходимо продлить до определенной высоты, которая на плазе изображается горизонтальной линией, перпендикулярной линии ДП и называемой шергень-линией. Положение этой линии нужно выбирать с учетом того, что после сборки матрицы для формования корпуса в ней придется работать и важно, чтобы расположенные наверху шергень-планки при этом не создавали неудобств. Шергень-планки существенно упрощают установку лекал на основании матрицы и проверку правильности обводов.

При плазовой разметке лекал необходимо учесть толщину реек и листового материала, которыми будет обшиваться внутренняя поверхность матрицы. То есть, необходимо от теоретической линии каждого шпангоута отложить наружу упомянутую сумму толщин реек и обшивки и уже по этой разметке вырезать детали лекал и осуществлять их сборку. Для переноса линии с плаза на материал можно использовать кальку или же, выложив по линии шляпки гвоздей, наложить сверху заготовку и прижать ее, чтобы получить оттиски шляпок на древесине (см., например, стр. 132 книги «15 проектов судов для любительской постройки», 1985, Л-д, «Судостроение» — прим. ред.).

Отдельные части поперечных лекал соединяют при помощи накладок и книц из кусков фанеры толщиной 8-10 мм, если речь идет о корпусе длиной около 10 м. Накладки лучше приклеить к лекалам и закрепить на гвоздях или шурупах. При постановке накладок следует учесть, что впоследствии может понадобиться снять с кромки лекала малку, поэтому края фанеры и металлический крепеж нужно располагать на достаточном расстоянии от рабочей кромки лекала.

Перед тем, как собирать лекала в матрицу, стоит подумать об удобстве формования наружной обшивки. С этой целью нужно предусмотреть возможность наклонять матрицу на оба борта так, чтобы можно было вести работы стоя рядом на полу, или же закрепить на матрице два круглых обода большого диаметра, которые позволят кантовать ее в любое положение, перекатывая по полу. В любом случае матрица должна представлять собой достаточно прочную и жесткую конструкцию, чтобы при постройке не исказилась форма корпуса, предусмотренная проектом. Крупные матрицы собирают на продольных балках, образующих горизонтальное основание, внутри монтируют мостки для удобства работ по выклейке корпуса.

Установив продольные брусья основания матрицы, необходимо разметить на них положение всех лекал и натянуть вдоль стальную проволоку — струну, обозначающую ДП судна. Вторую струну можно натянуть на высоте шергень-линии. На шергень-планке каждого лекала и на днищевой его части должны быть заранее намечены риски ДП, по которым каждое лекало устанавливается на основание. При этом при помощи отвеса контролируется вертикальность каждого лекала, а для контроля их перпендикулярности ДП судна нужно сделать большой плотницкий прямоугольный треугольник. Одновременно устанавливается и лекало форштевня.

Лекала шпангоутов, расположенные в нос от мидель-шпангоута, советуем ставить на линию разметки так, чтобы с этой линией совпадала носовая кромка лекала, а кормовые лекала совмещать с теоретической линией шпангоута их кормовой кромкой. В этом случае можно избежать малковки лекал или же существенно сократить ее объем при обшивке матрицы продольными рейками.

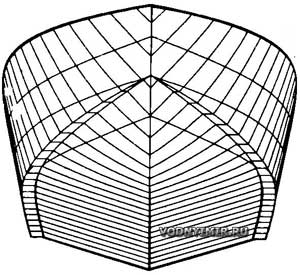

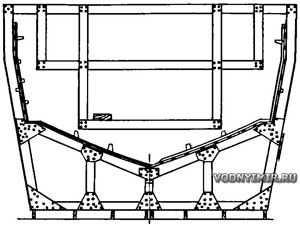

Конструкция матрицы для изготовления пластмассового корпуса катера 1 — продольные брусья основания; 2 - фанерные кницы; 3 — зашивка транца рейками; 4 — поперечные шаблоны погиби транца; 5 — стойка транца в ДП; 6 — рейки зашивки; 7 — верхний стапельный брус на уровне шергень-линии; 8 — лекала по шпангоутам; 9 — рейка по верхней кромке борта; 10 — фанерная накладка в промежутках между лекалами; 11 — раскос; 12 — лекало форштевня; 13 — лекало киля; 14 — рейки, оформляющие скулу; 15 — доски лекала по шпангоутам; 16 — брусья подвесных лесов; 17 — настил, используемый при формовании корпуса; 18 — радиус скругления скулы, образованный при помощи эпоксидной шпаклевки с наполнителем; 19 — листовой материал (фанера, оргалит); 20 — выемка для матрицы киля; 21 — шергень-планка лекала. |

Разбивка на плазе обводов лекал матрицы 1 — шергень-линия; 2 — развертка листа выпуклого транца; 3 — размер, который следует отложить наружу от обвода теоретического шпангоута (толщина листовой зашивки матрицы плюс толщина реек); 4 — лекало; 5 — основная линия. |

Начинать установку лекал лучше всего с мидель-шпангоута. Убедившись в том, что это лекало поставлено вертикально и перпендикулярно ДП, закрепите его надежно к брусьям основания, поставьте раскосы с тем, чтобы использовать его в качестве базового для установки лекал других шпангоутов. Установив все лекала, включая лекало форштевня, и стойку, расположенную в ДП транца, раскрепив их раскосами, чтобы исключить любые перемещения, можно приступить к обшивке внутренней поверхности матрицы продольными рейками.

Для этой цели используют рейки толщиной 12-15 мм и шириной 50 мм. Для днища могут оказаться более удобными рейки шириной до 100 мм. Длина реек должна превышать длину корпуса на 100-150 мм для удобства подгонки. Сначала устанавливают по две рейки по скуле — одну пускают по борту, а вторую по днищу. Затем ставят рейки по верхней кромке борта. Лишние концы реек выпускают за корму корпуса — их используют при монтаже транца. Если транец имеет погибь, то нужно установить один или несколько шаблонов, расположенных поперек транца и закрепленных к стойке в ДП. Затем поверхность будущего транца обшивается вертикальными рейками. Обычно нет необходимости крепить бортовые и транцевые рейки вместе — достаточно поставить накладки из фанеры снаружи близ места их стыковки, чтобы получить плавное сопряжение поверхностей. Не лишне будет проверить правильность обвода транца, приложив к нему изнутри матрицы шаблон, вырезанный из картона по теоретическому чертежу.

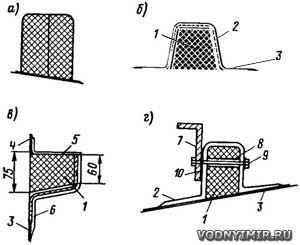

| Конструкция стрингеров при однослойной обшивке: а — оформитель (может быть сделан из одного или нескольких брусков пенопласта в зависимости от размеров поперечного сечения стрингера); б — типичное поперечное сечение стрингера в виде трапеции; в — шельф палубы (внутренний привальный брус); г — балка фундамента под двигатель.  1 — пенопластовый оформитель; 2 — обклейка из слоев стеклоткани; 3 — наружная обшивка; 4 — фальшборт; 5 — «мокрый угольник»; 6 — приформовка шельфа к обшивке борта; 7 — угольник фундамента; 8 — металлическая втулка, предотвращающая смятие пенопласта под болтом; 9 — болт; 10 — резиновая прокладка. |

При другом способе можно собрать матрицу транца в виде отдельного узла и вмонтировать затем ее на свое место. Одновременно с обшивкой транца рейками приступают к постановке реек на борта и днище матрицы. Чтобы не получилось перекоса матрицы и скручивания корпуса, рейки нужно ставить попеременно с одного и другого бортов, забивая гвозди в кромки лекал. Когда все рейки поставлены, с наружной стороны на них ставят поперечные полосы фанеры толщиной 10-12 мм, которые обеспечивают связь между всеми рейками и плавность обводов в промежутках между лекалами. Одна часть полос располагается от скулы до киля, а другая — от скулы до верхней кромки борта. Рейки крепят к этим полосам при помощи гвоздей, которые забивают через каждую рейку. При этом один человек забивает гвозди, а второй поддерживает снаружи фанерную планку массивной болванкой, чтобы обеспечить плотное соединение рейки с накладкой.

Убедившись в плавности обводов, обозначенных рейками, можно приступать к внутренней зашивке поверхности матрицы поверх реек листовым материалом — трех-четырехмиллиметровой фанерой, оргалитом и т. п. Листовой материал нужно приклеить к рейкам любым клеем, например, бустилатом и постараться использовать как можно меньше гвоздей. Их головки оставляют след на поверхности корпуса, снятого с матрицы, и их шпаклевание требует немало усилий. Листы зашивки следует ставить последовательно, небольшими участками. Подогнав один лист по месту, покрывают прилегающие к нему поверхности реек клеем, затем укладывают лист на место и прижимают его при помощи мешков с песком, кирпичей и т. п. Стыки между отдельными листами тщательно подгоняют и после затвердевания клея шпаклюют. Эпоксидную шпаклевку используют также во всех сопряжениях для того, чтобы выполнить их по радиусу, по которому может уложиться армирующий обшивку стекломатериал.

| Конструктивные узлы набора корпуса с трехслойной обшивкой: а — шельф палубы; б — соединение палубы, с бортом без фальшборта; в — установка панели палубы на шельф; г — приформовка палубы и фальшборта; д — сечение по скуле  1 — деревянный заполнитель; 2 — оформитель шельфа из трех брусков пенопласта; 3 — обшивка корпуса; 4 — наружный слой стеклопластика; 5 — внутренний слой стеклопластика; 6 — «мокрый угольник» — приформовка палубы к борту; 7 — пенопластовый вкладыш; 8 — переход трехслойной обшивки борта в фальшборт; 9 — ширина склейки внутреннего и наружного слоев стеклопластика трехслойной палубы; 10 — скос кромки панели палубы под 45°; 11 — приформовка шириной 100 мм; 12 — обклейка фальшборта стеклотканью; 13 — «мокрый угольник» с полкой шириной 125 мм; 14 — эпоксидная шпаклевка с наполнителем; 15 — заполнитель трехслойной палубы, бальза; 16 — матрица; 17 — усиливающие слои по скуле. |

От качества отделки поверхности матрицы зависит и качество наружной поверхности будущего корпуса. Поэтому поверхность фанеры нужно тщательно зашпаклевать, ошкурить, а затем окрасить двумя-тремя слоями пентафталевой краски. Перед последним слоем хорошо отшлифовать «в мокрую» поверхность мелкой водостойкой шкуркой. Следует помнить, что любая небрежность в подготовке матрицы проявится соответствующими дефектами на готовом корпусе.

За день до формования наружной обшивки поверхность матрицы покрывают разделительным слоем, который предотвращает приклеивание ламината к матрице. В качестве этого слоя любители чаще всего применяют ваксу для полов, воск, вазелин и т. п.

Очень важно обеспечить хорошее качество декоративного (окрашенного) слоя связующего и первого слоя стеклоткани. Если корпус строится под навесом, приступать к их нанесению следует в теплую сухую погоду при температуре 20-25 °С и влажности не более 65%. Декоративный слой наносят кистью или пульверизатором, его толщина должна быть в пределах 0,4-0,6 мм. Если даже предполагается в дальнейшем окрашивать корпус краской, рекомендуется все равно нанести слой неокрашенной смолы — он придаст поверхности обшивки глянцевитость, сгладит текстуру стеклоткани, которая проявляется в стеклопластике.

Лучше всего работы по формованию корпуса вести двум-трем человекам. При постройке катера длиной 10-15 м за один день рекомендуется наносить не более двух слоев ламината, чтобы избежать деформации матрицы или отслоения от нее стеклопластика. В качестве первого слоя укладывается тонкая стеклоткань, которая тщательно прикатывается валиками к поверхности матрицы. Очень важно исключить появление воздушных пузырей, которые создадут немало проблем после снятия готового корпуса с матрицы и в дальнейшей эксплуатации катера.

Укладка двух слоев стекломатериала в день является своеобразной формой температурного контроля и обеспечивает высокое качество стеклопластика. Работая таким образом, два человека могут выклеить корпус 15-метрового катера за несколько дней.

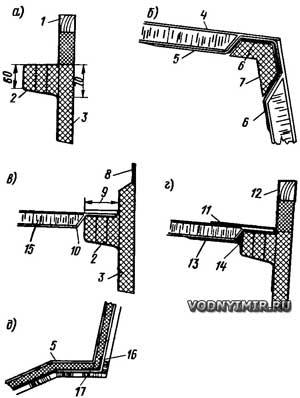

Поперечное сечение матрицы по лекалу форштевня 1 — рейка зашивки матрицы; 2 — лекало форштевня; 3 — листовой материал; 4 — скругления по радиусу (эпоксидная шпаклевка с заполнителем). |

Число слоев и марки стекломатериалов обычно указываются на чертежах. После того, как требуемое количество слоев будет уложено по всей поверхности корпуса, наклеивают дополнительные слои по килю и в других местах, которые указаны на чертежах. Следует соблюдать правило, чтобы края слоев стекломатериала перекрывали друг друга на скуле, киле и кромках транца и по длине, если используются короткие куски. Ежедневно нужно обрезать излишки стеклоткани по верхней кромке борта не позже, чем через пару часов после окончания выклейки очередных слоев, когда связующее желатинизируется. Не следует оставлять эту операцию на другой день, т. к. «облой» придется пилить и, кроме того, он создает неудобства для формования последующих слоев.

Если строится корпус трехслойной (сэндвичевой) конструкции, то прежде чем ставить плиты заполнителя, необходимо уложить все дополнительные слои стекломатериала. Лучшим методом приклеивания пенопласта в таких конструкциях является метод «вакуумного мешка», при котором на поверхность пенопласта укладывается резинотканевое полотнище, герметизируется по кромкам и затем из-под него при помощи вакуум-насоса откачивается воздух.

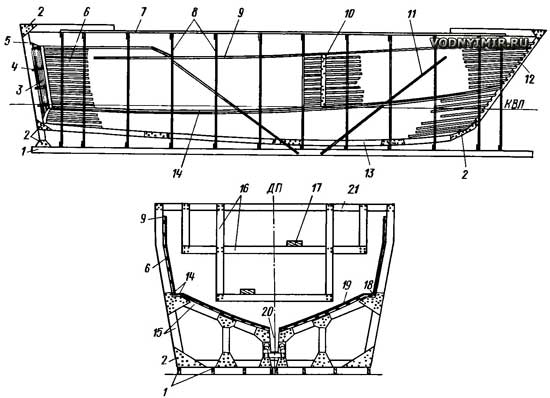

Поперечное сечение матрицы с изготовленным в ней корпусом с продольным набором Справа — корпус сэндвичевой конструкции, слева — с однослойной обшивкой. |

Атмосферное давление плотно обжимает «мешок» и вместе с ним ламинат. Однослойная обшивка обязательно подкрепляется системой набора, состоящей из стрингеров, шпангоутов, флоров и переборок. При трехслойной обшивке может потребоваться установка стрингеров и рамных шпангоутов, а также ребер жесткости в определенных местах. Стрингера и шпангоуты имеют обычно идентичную конструкцию, состоящую из пенопластового заполнителя требуемого поперечного сечения и обклейки из стеклопластика. Обычно сначала устанавливают на обшивку продольные стрингеры, затем между ними вклеивают разрезные (или интеркостельные, как иногда судостроители называют прерывающиеся связи) шпангоуты. Обычно шпангоуты идут от верхней кромки борта до нижнего стрингера, который служит опорой пайолов. Рекомендуется сначала поставить пенопластовые оформители всех балочек набора, а затем оклеивать их за один прием полосами стеклоткани. Конечно, требуется аккуратность при всяких перемещениях внутри корпуса с поставленными оформителями, чтобы не сдвинуть их с места. Для ускорения отвердевания связующего, которое используется для приклеивания оформителей, можно использовать местный подогрев при помощи небольших электроламп.

Для упрощения работ желательно применять плиты пенопласта толщиной, равной высоте профиля стрингера или шпангоута, нарезая из него бруски максимально возможной длины на ленточной пиле (при ее отсутствии можно сделать эту работу ручной ножовкой). Затем обрабатываются боковые кромки этих брусков до трапециевидного сечения, при необходимости основание подгоняется по обводу днища. Поперечное сечение деталей набора может быть различным в зависимости от роли, выполняемой связью, и ее расположения в корпусе. Например, стрингер — опора пайола должен иметь плоскую верхнюю кромку, на которую укладывается фанерный настил, а боковая кромка срезается для плотного прилегания к наружной обшивке. Таким образом, этот стрингер может иметь треугольное сечение. Продольные балки фундамента двигателя могут иметь вертикальные стенки с внутренней стороны и наклонные, обращенные к бортам. Отдельные бруски связей набора стыкуют между собой на эпоксидном связующем.

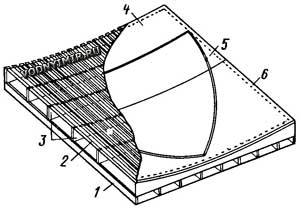

Матрица палубы 1 — брусья основания 60х100; 2 — рейки 20х51; 3 — лекала погиби палубы; 4 — листовое покрытие матрицы, фанера, оргалит; 5 — липкая лента — ограничитель контура формуемой панели палубы; 6 — крепление гвоздями листового материала по периметру матриц. |

Для склеивания стрингеров и шпангоутов применяют стекломат и стеклоткань. В некоторых случаях для того, чтобы получить эффект балки таврового сечения, более прочной и жесткой при изгибе, по верхней кромке стрингера укладывают дополнительные слои армирующего материала. Ширина приформовок, прилегающих к корпусу, может быть различна — от 40 до 120 мм — обычно эти детали указываются в чертежах корпусов.

Рамные флоры и полупереборки применяют для подкрепления днища и установки различного оборудования. Полупереборки могут быть сделаны из водостойкой фанеры или предварительно отформованных плоских листов стеклопластика, которые затем подгоняют по обводам корпуса и крепят к обшивке при помощи «мокрых угольников» — L-образных приформовок из нескольких слоев стеклоткани. Первыми следует установить на место днищевые стрингеры и, в первую очередь, фундаментные балки двигателя. Эта работа должна выполняться со всей тщательностью, так как от этого зависит правильное расположение двигателя в корпусе и последующий монтаж линии вала.

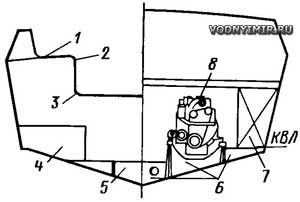

Поперечное сечение корпуса 8,5-метрового катера 1 — сиденье, отформованное по специальной матрице; 2, 3 — скругление по радиусу 50 мм; 4 — койка-цистерна пресной воды; 5 — усиленные флоры; 6 — бракеты фундамента под двигатель; 7 — топливный бак; 8 — двигатель. |

Поперечные переборки устанавливают, когда вклеены все стрингеры и шпангоуты. Чаще всего их выполняют из одного или двух слоев фанеры, причем двухслойные чаще всего применяют в случае, если ширины листа фанеры недостаточно, чтобы перекрыть всю ширину катера. Переборку приформовывают к корпусу с обеих сторон «мокрыми угольниками» с полками шириной около 100 мм. Для усиления соединения у кромки переборки по ее периметру рекомендуется просверлить сквозные отверстия диаметром 30-40 мм с расстоянием около 150 мм между центрами, затем снять фаски с кромок отверстий и после этого осуществлять приформовку. В кромке переборки может быть выбран шпунт по толщине стеклопластиковой приформовки для того, чтобы соединение после окраски переборки стало незаметным. Некоторые строители крепят переборки к приформованным к корпусу шпангоутам при помощи болтов. В открытой части все эти соединения и болты закрывают декоративными планками из дерева. Главные переборки рекомендуется делать на полную их высоту, включая части, выступающие над палубой. Это упростит в дальнейшем изготовление рубки и палубы. В пролете между переборками устанавливают усиленные флоры, а в моторном отсеке ставят дополнительные для того, чтобы надежнее раскрепить продольные балки фундамента под двигатель и поддерживать топливные цистерны, которые чаще всего устанавливают у бортов. Кстати, следует предостеречь от устройства топливных цистерн, встроенных в корпус из стеклопластика. Как правило, такие емкости оказываются не герметичными, а поиск и устранение течи во время эксплуатации катера — трудно выполнимая задача. Лучше всего эти цистерны делать вкладными и до установки в катер тщательно испытывать на герметичность наливом тех жидкостей, для которых они предназначены.

Дополнительные подкрепления устанавливают под гельмпорт и рулевое устройство, насосы и гальюн. После этого всю внутреннюю поверхность корпуса рекомендуется покрыть слоем связующего, можно с пигментом.

На этой стадии — перед изготовлением палубы и надстройки, целесообразно установить на свои места наиболее громоздкое оборудование — двигатель, топливные цистерны, емкости для пресной воды и т. п. Монтаж трубопроводов и бортовой электросети лучше отложить на тот период, когда будут смонтированы палуба и надстройка. При одиночной и малосерийной постройке катеров палубу и надстройку собирают на месте из предварительно изготовленных стеклопластиковых секций — панелей и отдельных деталей. Возможны два варианта конструкции палубы — однослойная или сэндвичевая, с легким заполнителем между наружным и внутренними слоями стеклопластика. Трехслойная палуба имеет ряд преимуществ, например, она хорошо термически изолирует каюты от внешней среды за счет слоя пенопласта, обладает высокой жесткостью и прочностью при минимальном числе балок набора. Однослойная конструкция больше подходит для больших рабочих и рыболовных катеров, где требуется тяжелая и сложная система подпалубного набора, воспринимающая большие нагрузки от палубного оборудования.

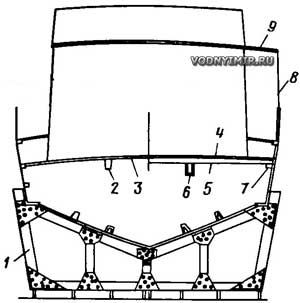

Сечение корпуса 12,5-метрового катера 1 — матрица; 2, 6 — карленгсы; 3 — палуба из стеклопластика; 4 — съемный фанерный настил над моторным отсеком; 5 — деревянный бимс; 7 — шельф; 8 — стенка рубки, из стеклопластика, изготовленная в плоской матрице; 9 — крыша рубки, сделанная в матрице палубы. |

В качестве легкого заполнителя трехслойной палубы используется жесткий пенопласт либо торцевые срезы древесины бальзы (в отечественном судостроении бальза не применяется, т. к. является экзотическим материалом, недоступным даже для судоверфей — прим. ред.). На чертежах судна указывается толщина заполнителя, а также система подпалубного набора. Обычно на катерах длиной до 12 м достаточно одних бимсов, а палубы судов большей длины подкрепляются еще и парой продольных связей — карленгсов.

Приступая к изготовлению палубы, необходимо вырезать из широкой доски, длиной по ширине корпуса, шаблон и контршаблон погиби бимсов. Пользуясь этим шаблоном, изготовляют матрицу для выклейки панелей палубы и крыши рубки. Ширина этой матрицы равна максимальной ширине корпуса катера по палубе, длина — на 300-400 мм больше самой длинной панели палубы. Для катеров длиной до 18 м достаточна матрица длиной около 5 м. Матрица палубы делается без седловатости линии борта — отформованную панель рекомендуется ставить в корпус в тот период, когда пластик еще не отвердел полностью и может быть без труда изогнут соответственно седловатости борта, если она есть.

Матрица изготовляется тем же способом, что и для основного корпуса. Сначала собирают несколько поперечных лекал, для разметки которых используют контршаблон погиби бимса. Лекала устанавливают на продольные брусья (подобно лекалам шпангоутов), надежно их закрепляют и обшивают сначала рейками, затем листовым материалом, который ставят на клею, закрепляя гвоздями только по внешним кромкам. Поверхность матрицы шпаклюют, ошкуривают и окрашивают.

В корпус катера вставляют несколько временных бимсов в тех местах, которые предполагается закрыть палубой. Используя полосы фанеры, скрепленные гвоздями, с этих мест снимают шаблоны палубного настила, перенеся на них очертания линии борта. Обычно такие шаблоны делают только для одной половины панели по ДП, т. к. вторая половина другого борта симметрична. Затем шаблон укладывают на матрицу палубы и ограничивают контуры будущей панели настила при помощи липкой ленты, наклеиваемой на поверхность матрицы. Далее на обозначенный участок матрицы наносят разделительный слой (ваксу, воск и т. п.) и декоративный (либо не окрашенный) слой связующего.

Чтобы панель не покоробило, ежедневно выклеивают не более двух слоев ламината. По окончании желатинизации последних слоев стеклопластика панель снимают с матрицы и переносят на корпус, пока пластик еще окончательно не затвердел. Здесь панель должна иметь достаточную опору в виде временных бимсов, установленных через 0,8-1 м, и одной — двух продольных реек, в них врезанных. Важно, чтобы палубная панель не получила незапланированного прогиба.

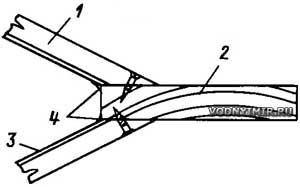

Подпалубный набор, предусмотренный чертежами катера, делается аналогично стрингерам и шпангоутам, пока панель еще в матрице. Затем внутреннюю поверхность панели покрывают слоем окрашенного или чистого связующего. При этом следует избегать попадания этого связующего на места, которые будут приформовываться к основному корпусу или конструкциям рубки. Если палуба трехслойной конструкции, то по кромкам панели заполнитель должен быть срезан под углом для приформовки несущих слоев стеклопластика к бортам. Все палубные панели приформовывают снаружи и изнутри, причем ширина приформовки составляет 75-100 мм от места соединения. Часть слоев приформовки можно сделать более узкими, чтобы избежать чрезмерного утолщения у кромок «мокрого угольника». Следует тщательно удалить все следы разделительного слоя с поверхности стеклопластика в местах приформовки, а также и с остальной части панелей перед их окрашиванием.

Боковые стенки рубки чаще всего могут быть выклеены на плоских матрицах-столах и собраны на палубе в единую конструкцию при помощи «мокрых угольников».

В заключение следует напомнить о технике безопасности при работах со стеклопластиком, компоненты которого далеко не безвредны для здоровья. Работать нужно в резиновых перчатках, использовать защитные маски при формовании и особенно — при ошкуривании.

Используя описанную технологию, судостроитель-любитель может построить катер менее, чем за 50% стоимости готового судна таких же размеров и качества, построенного на судоверфи.

В раздел «Проекты лодок для самостоятельной постройки»

![]() Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Наш Telegram-канал: https://t.me/motolodki_katera. Присоединяйтесь!

Поделитесь этой страницей в соц. сетях или добавьте в закладки: